Trepartssamverkan ger bra gasturbiner

Ett stort samarbete mellan Lunds tekniska högskola, Siemens i Finspång och Energimyndigheten främjar framgångsrikt forskning och utveckling kring högeffektiva gasturbiner. Idag är vätgaseldade gasturbiner från Finspång bäst i världen på låga utsläpp.

| Typ av stöd | Typ av stödmottagare |

|---|---|

| Forskning | Lyckade Insatser - Övrigt |

| Typ av stöd | Forskning | Typ av stödmottagare | Lyckade Insatser - Övrigt |

|---|

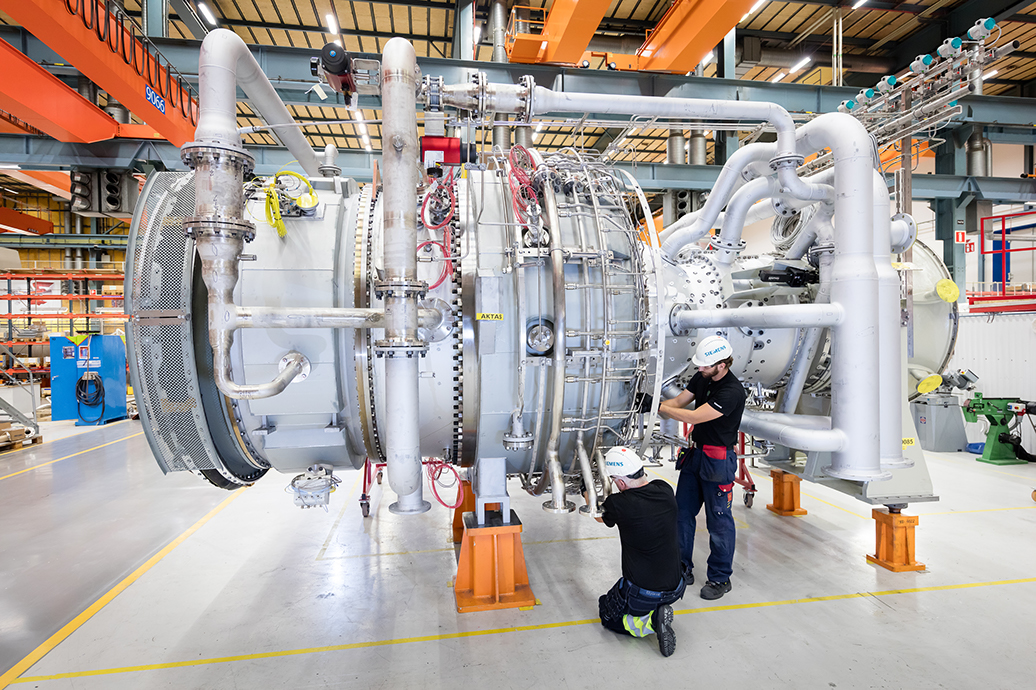

Siemens anläggning i Finspång. Foto: Siemens

Siemens anläggning i Finspång. Foto: Siemens

Forskningskonsortiet CECOST vid Lunds tekniska högskola (LTH) är en framgångssaga. På samma gång som företag som Siemens kan komma i direktkontakt med förstklassig forskning och stora forskarnätverk, kan forskarna å sin sida komma ut i verkligheten och hitta konkreta fallstudier att analysera och vidareutveckla.

– Forskarna ägnar sig åt grundläggande forskning, medan det industriella utvecklingsarbetet sker på tillämpningar. Man delar problemformuleringar väldigt öppet, säger Thomas Johannesson, ordförande för programrådet för CECOST.

Johannesson, som är senior professor i materialteknik och som tidigare var rektor för LTH, berättar hur CECOST sprang ur 90-talets diskussioner om hur man skulle förbättra samarbetet mellan näringsliv och forskning.

– Under de tio senaste åren har 45 doktorsexamina presterats genom centret, så det är ganska mycket. Dessutom har över 200 vetenskapligt granskade artiklar publicerats, säger Thomas Johannesson.

En av samarbetsparterna är just Siemens i Finspång. Närheten mellan CECOST och Siemens gör att exempelvis industridoktorander och avknoppade projektidéer från forskningen får direkta positiva följdverkningar för exempelvis kompetensförsörjningen hos företaget. Många rekryteringar har kommit som en följd av forskningsarbetet.

I sin verksamhet utvecklar, tillverkar och servar Siemens i Finspång gasturbiner i storleken 15 och 60 MW som sedan säljs till kunder för kraft- och värmegenerering. En del kunder har möjlighet att nyttja de process- eller industrigaser som genereras i den egna verksamheten för detta syfte.

– De allra flesta turbinerna säljer vi för att de ska gå på naturgas. Antingen kopplar man gasturbinen till en generator för att generera el, eller så driver gasturbinen via en växel exempelvis pumpstationer längs långa naturgasledningar, berättar Jenny Larfeldt, seniorexpert på förbränning vid Siemens i Finspång.

I samarbete med forskarna vid CECOST tittar dock Siemens numera på hur man ska kunna blanda in en allt högre andel vätgas i turbinerna. För vätgas är helt koldioxidfritt, så ju mer vätgas som kan blandas in i naturgasen, desto lägre blir koldioxidavtrycket.

Visserligen har man kunnat blanda in vätgas i gasturbiner även tidigare, men då har det skett med diffusionsflammor. Med andra ord, på samma sätt som med flygande gasturbiner, där man har ett bränslemunstycke och en mycket het flamma. Nackdelen med detta har varit att man får höga utsläpp av kväveoxider på grund av den höga brinntemperaturen.

Det som Siemens i Finspång är bäst i världen på är brännare som eldar ”magert”, där man blandar luft med bränsle såsom vätgas uppströms i brännaren, för att sedan tända blandningen (så kallade ”låg-NOx-brännare med förblandad flamma”). Siemens knep är att blanda in stora delar luft, som sänker flamtemperaturen från 2 000 till 1 500 grader.

Därmed bildas heller inte lika mycket kväveoxider. Siemens beslutade på 90-talet att enbart utveckla låg-NOx-brännare till sina gasturbiner – vilket har varit en konkurrensfördel för företaget.

– Men väte brinner väldigt fort, så risken ökar att flamman vill ”hoppa in” i brännaren, vilket ger en flashback, då brännaren blir för varm och kan gå sönder, säger Jenny Larfeldt.

För att undvika detta arbetar Siemens i sin utveckling med additiv tillverkning (så kallad 3D-printning i metall) av brännarprototyper och kyldesigner i kommersiell regi sedan 2016. Därmed kan man ta fram flera brännarkoncept innan man eldar i dem, för att sedan välja vilken som ska sättas i produktion.

Här kommer samarbetet med CECOST in på ett mycket konkret och positivt sätt. Inom ramen för CECOST tas ”verktyg” fram såsom avancerad diagnostik och olika numeriska modeller. Dessa används sedan i praktisk, industriell miljö, såsom vid mätexperiment i Siemens förbränningslabb i Finspång, och har lett fram till konkreta beräkningsmodeller hos företaget.

Modellerna används vid utvärdering av tidiga brännarkoncept, där valda designer 3D-printas och testas. Sammantaget har de verktyg som tagits fram inom ramen för CECOST ökat utvecklingstakten rejält inom industrin.

– Senast sommaren 2018 hade vi en kampanj med LTH med höghastighetskameror och laserteknik. Högskolan kan då skjuta en laser rakt genom flamman och filma den, och så kan vi se den i fönstren i vår testrigg, säger Jenny Larfeldt.

LTH:s laser höjer nämligen ljuskontrasten väsentligt och triggar så kallade ”radikaler”. Det går till så, att när det brinner så faller vattenmolekyler sönder till hydroxidjoner, som under en extremt kort tid strålar i form av dansande ljusflammor. Detta har LTH och Siemens tillsammans lyckats filma.

Det finns en inneboende dynamik i en mager och turbulent flamma vid högt tryck. Om flammorna i gasturbinen börjar svänga och pulsera alltför kraftigt måste turbinen av säkerhetsskäl stängas av. Man kan säga att man på grund av den magra bränsleblandningen hela tiden ligger på gränsen till att flamman slocknar.

Dessa svängningar syns inte för blotta ögat, men har fångats av LTH på film. En 5 kHz höghastighetsfilm visar hur flamman pulserar, vilket ger en förståelse som kan leda till att Siemens väljer att ändra på brännaren, 3D-printa en ny prototyp och göra fler försök.

Sammantaget uttrycker såväl Siemens som LTH nöjdhet med samarbetet:

– Många tror att forskningssamarbete med näringslivet försämrar forskningens inomvetenskapliga kvalitet, men vi hävdar motsatsen – att forskningens inomvetenskapliga kvalitet genom det här samarbetet också har stärkts, säger Thomas Johannesson.

Text: Joakim Rådström